摘要: 選擇性非催化還原脫硝法(SNCR)投運后,電廠煙囪出現(xiàn)冒“白煙”現(xiàn)象.通過分析白煙的成分,確定白煙成分為氯化銨.使用氨逃逸激光光譜分析儀與煙氣自動監(jiān)控系統(tǒng)相結(jié)合的試驗方法,分析得到NH3 Cl生成的特點,制定SNCR噴氨控制策略,從而有效抑制白煙的生成.

0引言

選擇性非催化還原脫硝法(SNCR)是目前在運垃圾焚燒發(fā)電廠的主流。通過優(yōu)化鍋爐燃燒參數(shù)控制SNCR,可以保證垃圾焚燒發(fā)電廠煙氣排放中氮氧化物(NO�����,)的排放滿足GB 18485--2014(生活垃圾焚燒污染控制標(biāo)準(zhǔn)》相關(guān)要求���。隨著SNCR在垃圾焚燒發(fā)電廠應(yīng)用的案例越來越多,經(jīng)常有在其投運過程中出現(xiàn)煙囪冒“白煙”的案例�����。

1垃圾焚燒發(fā)電煙氣組分與污染物去除

因為城市生活垃圾來源非常復(fù)雜�,對比傳統(tǒng)的燃煤或燃?xì)怆姀S而言,垃圾焚燒發(fā)電煙氣組分也比較復(fù)雜��。其煙氣含有的主要污染物有酸性氣體��、煙塵����、重金屬等�����,其中煙氣中的的酸性氣體主要由硫氧化物SO2)、氮氧化物(NOx)�����、氯化氫(HCl)組成��。煙氣中的SO2���、HCl可以通過傳統(tǒng)的半干法��、干法或者濕法工藝去除�,而煙氣中的NO�。多通過選擇性非催化還原脫硝法(SNCR)去除。SNCR是指無催化劑的作用下�,在適合脫硝反應(yīng)的“溫度窗口”內(nèi)噴入還原劑,將煙氣中的氮氧化物還原為無害的氮氣和水�����。該技術(shù)一般采用氨�����、尿素或氫氨酸等還原劑。還原劑只和煙氣中的NOx反應(yīng)���,一般不與氧反應(yīng)����。由于該工藝不用催化劑�,因此必須在高溫區(qū)加入還原劑。還原劑噴人850~1100℃的爐膛����,迅速熱分解成NH3,與煙氣中的NOx反應(yīng)生成N2和水�。在實際運行過程中SNCR的反應(yīng)效率多在40%一50%,勢必存在一定量的氨逃逸���。

2“白煙"形成原因

由于垃圾焚燒電廠煙氣中硫氧化物����、氯濃度較高��,且在SNCR工作過程中存在一定量的氨逃逸���,易生成硫酸銨與氯化銨。對比兩者的物化特性,白煙更符合氯化銨的性質(zhì)表現(xiàn)�����。

氯化銨(NH4C1)煙氣中HCl來源于含氯的塑料���。HCl在溫度低于120℃的區(qū)域��,易與NH3發(fā)生化合反應(yīng)����,形成白色固體氯化銨飛霧��,其反應(yīng)機理如下:

NH3+HCl—NH4Cl(s)���。

因煙氣在整個煙氣凈化系統(tǒng)中的最低溫度也保持在140℃以上�����,所以只有當(dāng)煙氣從煙囪出口排出與大氣接觸發(fā)生熱交換溫度降低時�,氯化銨才會生成���,形成白煙�。

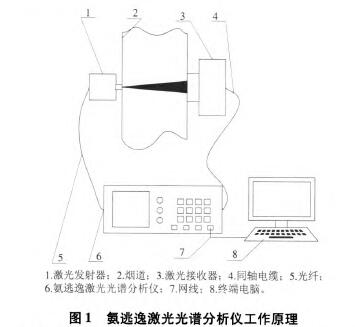

3氨逃逸的測量及儀器

由于氯化銨的物化特性及垃圾焚燒電廠的工作條件,實驗無法直接對氯化銨進行測量�����?��?紤]到垃圾焚燒過程中氯離子的濃度相對比較穩(wěn)定���,可以通過氨逃逸激光光譜分析儀比對煙氣中氨的光譜變化,從而對煙氣中的氨濃度進行監(jiān)控����。氨逃逸激光光譜分析儀采用一種高分辨率的光譜吸收技術(shù):激光穿過煙氣時,通過快速調(diào)制激光頻率并使其掃過被測的氨氣吸收譜線的定頻率范圍�,然后采用相敏檢測技術(shù)測量被氣體吸收后透射譜線中的諧波分量來分析煙氣中氨氣情況(如圖1所示)。

實驗如果不考慮白煙問題����,SNCR按照設(shè)計值運行,電廠NOx排放的質(zhì)量濃度<200 mg/m3時�����,NO���。轉(zhuǎn)化效率可以達到50%以上�。此過程中由于噴人爐膛內(nèi)的氨(NH����,)在爐膛內(nèi)與煙氣不能進行充分混合,造成NH�����,的相對過剩��,而產(chǎn)生氨逃逸�,最終在煙囪出口區(qū)域與煙氣中的氯離子形成氯化銨,生成白煙����。

經(jīng)觀測,可以將白煙分為三個級別:極淡�����、淡煙����、濃煙�����。從氨逃逸激光光譜分析儀檢測結(jié)果得出:極淡煙對應(yīng)的氨逃逸質(zhì)量濃度為<0.38 mg/m3����;淡煙對應(yīng)的氨逃逸質(zhì)量濃度為0.38 mg/m3~0.76 mg/m3��;濃煙對應(yīng)的氨逃逸質(zhì)量濃度為>0.76 mg/m3��。

4 SNCR調(diào)節(jié)試驗

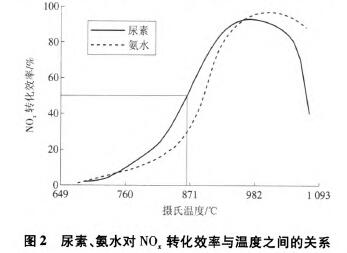

經(jīng)試驗分析得出SNCR噴氨量受到鍋爐進風(fēng)量和爐膛溫度制約����,進風(fēng)量、爐膛溫度不理想或發(fā)生突變且SNCR噴氨量不進行隨動調(diào)節(jié)時���,煙囪就會有白煙產(chǎn)生����。經(jīng)試驗研究發(fā)現(xiàn):當(dāng)爐膛溫度低于850℃時��,無論噴氨量如何調(diào)節(jié)都會有白煙生成���,而且在此溫度下SNCR脫硝效果非常差�����;當(dāng)溫度低于860℃�,NOx的轉(zhuǎn)化效率小于50%(如圖2所示)�����。

鍋爐工況可分為穩(wěn)態(tài)工況和瞬態(tài)工況��。穩(wěn)態(tài)工況中鍋爐的風(fēng)量�����、爐膛溫度���、SNCR噴氨量��、煙氣中NO��,排放以及煙氣中氨逃逸的濃度相對穩(wěn)定�。試驗可以確定爐膛溫升幅度和風(fēng)量增加幅度�。根據(jù)CEMS(continuous emission monitoring system,煙氣在線分析系統(tǒng))反饋的煙氣中NO:排放量結(jié)合SNCR的反應(yīng)效率計算SNCR的噴氨量�����;通過氨逃逸分析儀測得的氨逃逸濃度,在保證NO����。排放滿足標(biāo)準(zhǔn)(氨逃逸濃度<0.76ms/m3)的情況下,確定鍋爐不同穩(wěn)態(tài)工況下的SNCR控制策略�����;繪制爐膛溫升�、風(fēng)量以及SNCR噴氨量的三維等高線圖(MAP圖);通過試驗驗證優(yōu)化SNCR噴氨MAP圖����,爭取使氨逃逸濃度<0.38 mg/m3。由于CEMS安裝在引風(fēng)機之后的煙囪人口處��,煙氣從鍋爐第一煙道至CEMS需要一段時間����,為保證試驗數(shù)據(jù)的準(zhǔn)確性,文中試驗規(guī)定的穩(wěn)態(tài)工況至少要維持10 min����。

由于試驗?zāi)壳暗募夹g(shù)條件無法分析鍋爐內(nèi)部溫度場和流場的分布�����、變化情況���,所以主要采用試驗驗證法研究鍋爐瞬態(tài)工況下鍋爐風(fēng)量與爐膛溫度的關(guān)系:當(dāng)鍋爐爐膛溫度較低,可以通過增加風(fēng)量促進燃燒以提高爐膛溫度�;當(dāng)爐膛溫度過高�����,則可以通過降低風(fēng)量抑制燃燒降低爐膛溫度(試驗未考慮溫度與風(fēng)量出現(xiàn)背反關(guān)系的極端情況)����。以風(fēng)量為主要的研究因素可以將瞬態(tài)工況的變化分成比原穩(wěn)態(tài)工況風(fēng)量增加和降低兩個方向。而鍋爐進風(fēng)量無論突然增加還是突然降低�����,都會擾亂SNCR反應(yīng)區(qū)流場�����,造成SNCR反應(yīng)時間變短或者單位體積內(nèi)氨量的突然增加�����。瞬態(tài)工況下SNCR系統(tǒng)應(yīng)采取保守噴氨的控制策略,同時研究風(fēng)量隨時間及NOx排放的變化情況�,確定SNCR噴氨量與風(fēng)量變化之間的關(guān)系,對SNCR的噴氨策略進行優(yōu)化����。

因為煙氣中NOx排放與SNCR噴氨量及SNCR白煙存在背反關(guān)系,即要保證NOx低排放就要多噴氨���,這勢必會增加白煙產(chǎn)生的幾率��;若為了保證煙囪不冒白煙而少噴氨���,電廠煙氣中的NOx,就會有超標(biāo)排放的可能��。所以SNCR控制策略第一原則為在保證煙氣中NOx排放達標(biāo)(質(zhì)量分?jǐn)?shù)小于250 rng/m3)的情況下�����,控制SNCR的噴氨量��,從而抑制白煙的生成。

5 SNCR運行效果

通過試驗數(shù)據(jù)可以發(fā)現(xiàn)��,在SNCR運行過程中NO�;排放僅在極少數(shù)情況下瞬時值排放超過250mg/m3。通過觀察可以發(fā)現(xiàn)����,SNCR控制程序減白煙效果明顯,由原來的長時間排放濃煙(白煙排放時間占全天時間的70%~80%)�,到現(xiàn)在絕大多數(shù)情況下無白煙(不可見)、偶爾排放淡煙并在極少數(shù)的極端情況下才會有濃煙排出(可見白煙排放時間占全天時間的5%~10%)���。

試驗中發(fā)現(xiàn)氨逃逸數(shù)據(jù)在某些情況下急劇升高,經(jīng)測算甚至高于該時刻爐膛內(nèi)噴氨總值����。經(jīng)排查,部分原因為煙氣濕度大��,部分水汽覆于儀器光電吸收端鏡頭片上形成霧滴�,煙氣中的NH3,溶解于霧滴中���,導(dǎo)致激光穿過鏡頭的過程中對NH3��,生成錯誤數(shù)據(jù)�����;部分原因懷疑為垃圾中混有含NH3�,的物質(zhì)在燃燒過程中釋放出來。

在穩(wěn)態(tài)工況下�����,電廠CEMS系統(tǒng)對SNCR系統(tǒng)有很好的反饋作用����,可以有效地幫助SNCR確定噴氨量,從而抑制煙氣中的NOx排放量�����;在瞬態(tài)工況中由于煙氣從爐膛至CEMS需要一定的時間���,CEMS反饋的NO�����。排放值信號對SNCR噴氨量的控制意義不大��,建議瞬態(tài)工況過程中SNCR采用開環(huán)控制方式����。同時,煙氣對氨逃逸儀器有明顯的腐蝕�,在后續(xù)試驗過程中,試驗儀器的維護必須考慮�。

6結(jié)論

(1)垃圾焚燒廠煙氣中含有NOx,脫除NOx需要在爐膛噴入氨或者尿素�����,少部分氨未參與反應(yīng)����,逃逸后在后續(xù)煙道和煙氣凈化系統(tǒng)中被吸收,負(fù)荷變化時偶爾會有少量的氨通過煙囪進人大氣�����,一般進入大氣的氨質(zhì)量濃度小于0.76 mg/m3�。

(2)垃圾焚燒煙氣中氯的成分較多����,在煙囪出口溫度低于120 oC的區(qū)域逃逸的氨易與煙氣中的氯反應(yīng)產(chǎn)生氯化銨,產(chǎn)生可見白煙。但產(chǎn)生的氯化銨濃度很小�。

(3)在不考慮氨逃逸及白煙的情況下,SNCR運行可以保證脫硝效率≥50%�����,NO�����,排放量低于200mg/m3���。

(4)通過調(diào)試與長期的試運行�����,目前SNCR控制程序所執(zhí)行的控制策略可以保證電廠煙氣中NOx排放滿足現(xiàn)行最新的國家標(biāo)準(zhǔn)(<250 mg/m3)的情況下��,有效降低白煙的產(chǎn)生濃度和排放時間����。

特此聲明:

1. 本網(wǎng)轉(zhuǎn)載并注明自其他來源的作品�����,目的在于傳遞更多信息,并不代表本網(wǎng)贊同其觀點�。

2. 請文章來源方確保投稿文章內(nèi)容及其附屬圖片無版權(quán)爭議問題,如發(fā)生涉及內(nèi)容����、版權(quán)等問題,文章來源方自負(fù)相關(guān)法律責(zé)任��。

3. 如涉及作品內(nèi)容�����、版權(quán)等問題���,請在作品發(fā)表之日內(nèi)起一周內(nèi)與本網(wǎng)聯(lián)系����,否則視為放棄相關(guān)權(quán)益�。