小編說(shuō):總結(jié)了協(xié)同處置污泥對(duì)水泥窯設(shè)備運(yùn)行工況、產(chǎn)品性能及污染物控制等方面的影響�����。對(duì)污泥水泥窯協(xié)同處置的項(xiàng)目規(guī)模���、協(xié)同處置形式和發(fā)展趨勢(shì)進(jìn)行了分析����,最后提出了發(fā)展建議和展望���。

1 協(xié)同處置污泥對(duì)水泥窯的影響

1.1 對(duì)熟料生產(chǎn)設(shè)備的影響

目前我國(guó)大部分項(xiàng)目的污泥處置量為100~600 t/d����,進(jìn)廠污泥含水率30%~80%����,灰分40%~60%����。污泥加入后對(duì)生料組分影響較小�,但是當(dāng)一些微量元素過(guò)量時(shí)對(duì)水泥窯的生產(chǎn)設(shè)備和熟料性質(zhì)有負(fù)面影響。當(dāng)原料中氯元素含量較多時(shí)�����,易在窯尾�、風(fēng)管和排風(fēng)機(jī)等處生成低溫共熔物而結(jié)皮并堵塞通道;硫��、氯��、熔融組分能侵蝕耐火磚�����,降低保溫效果�����,導(dǎo)致生產(chǎn)不穩(wěn)定�。

廣州越堡的經(jīng)驗(yàn)表明�,分解爐在處理城市污泥后�,生料分解的有效空間減少3%~5%,分解爐內(nèi)生料分解區(qū)間的熱負(fù)荷增加6%~10%�����,從穩(wěn)定分解爐操作狀態(tài)的角度考慮�����,需適當(dāng)降低水泥窯系統(tǒng)的產(chǎn)量以保證水泥熟料的質(zhì)量及污泥的徹底焚燒���;重慶拉法基南山工廠發(fā)現(xiàn),焚燒污泥時(shí)窯尾10 m內(nèi)會(huì)結(jié)皮�,當(dāng)停燒污泥時(shí)結(jié)皮現(xiàn)象消失,通過(guò)增加預(yù)熱器通風(fēng)可緩解結(jié)皮現(xiàn)象���;北京水泥廠投加污泥導(dǎo)致分解爐出口煙氣溫度有所上升��,而且污泥在爐內(nèi)燃燒導(dǎo)致原有的溫度曲線發(fā)生變化�����,窯內(nèi)物料的液態(tài)過(guò)早出現(xiàn)��,導(dǎo)致出現(xiàn)結(jié)皮等現(xiàn)象�����;山東某水泥廠2017年接收污泥的氯離子含量達(dá)0.4%�����,易造成預(yù)熱器及下料管堵塞���,降低水泥窯和水泥磨的運(yùn)轉(zhuǎn)率�����;華新水泥(黃石)項(xiàng)目的經(jīng)驗(yàn)也表明���,協(xié)同處置會(huì)令水泥熟料減產(chǎn),當(dāng)入窯水量為1 t時(shí)會(huì)導(dǎo)致熟料減產(chǎn)2 t���,單窯熟料產(chǎn)量可由5 500 t/d下降至5 200 t/d��。

1.2 對(duì)熟料礦物相及強(qiáng)度的影響

當(dāng)污泥投加比例適度時(shí)���,引入的微量元素在熟料燒結(jié)過(guò)程中起到了礦化和助熔的作用�,改善了水泥生料的易燒性��。一般情況下�,污泥摻入量在1%~5%,可降低熟料中游離鈣(f-CaO)的含量���。當(dāng)污泥投加比例適度時(shí)��,可提高水泥強(qiáng)度�;當(dāng)投加比例超過(guò)2%~2.5%時(shí)���,水泥的早期強(qiáng)度將有所下降��,原因可能是:污泥中SiO2在生料中的比例過(guò)高導(dǎo)致C2S(2CaO·SiO2)反應(yīng)轉(zhuǎn)化為C3S(3CaO·SiO2)的比例下降����,導(dǎo)致水泥強(qiáng)度發(fā)展緩慢��、早期強(qiáng)度低����;污泥中堿的過(guò)量存在能夠破壞熟料礦物的形成�����,使得水化過(guò)快,凝結(jié)時(shí)間變短��,對(duì)熟料強(qiáng)度產(chǎn)生不利影響���;污泥中過(guò)量的磷會(huì)促使C3S分解為CaO和α-C2S����。

在廣州越堡項(xiàng)目中�,2009年熟料3 d平均強(qiáng)度為33.2 MPa、28 d平均強(qiáng)度為60.8 MPa�,處置污泥后沒(méi)有影響水泥熟料質(zhì)量;萬(wàn)安華新項(xiàng)目中����,熟料強(qiáng)度下降不明顯,仍處于正常波動(dòng)范圍之內(nèi)(變動(dòng)范圍<3%)��。

1.3 對(duì)系統(tǒng)風(fēng)量的影響

水泥窯是敏感的熱工系統(tǒng)�,熱流、氣流及物料流的變化會(huì)打破系統(tǒng)本身的平衡���。潘泂等以5 000 t/d規(guī)模水泥窯處理620 t/d污泥測(cè)算����,因增加污泥喂料系統(tǒng)和污泥帶入的水分導(dǎo)致窯尾廢氣處理系統(tǒng)風(fēng)量增加15%~20%?��?紫榫甑纫蔡岢?���,未完全干化污泥中的水分在水泥窯協(xié)同處置過(guò)程中蒸發(fā)時(shí)體積會(huì)大幅膨脹�,給窯尾排風(fēng)機(jī)帶來(lái)負(fù)面影響。

廣州越堡項(xiàng)目中��,處理城市污泥后系統(tǒng)的總通風(fēng)量增加幅度為5%~10%�����;處理城市污泥導(dǎo)致進(jìn)入高溫風(fēng)機(jī)的煙氣溫度增加5~10 ℃���,工況風(fēng)量隨著煙氣量和煙氣溫度的增加而增大��,對(duì)熟料生產(chǎn)能力有較明顯的影響;山鋁�����、湖州等部分水泥廠協(xié)同處置含水率大于50%的污泥時(shí),窯尾預(yù)熱器溫度上升5~20 ℃���,窯尾高溫風(fēng)機(jī)風(fēng)量增加��。

1.4 對(duì)系統(tǒng)能耗的影響

摻燒污泥時(shí)���,污泥所含水分蒸發(fā)產(chǎn)生的煙氣量與為保證分解爐內(nèi)足夠熱力強(qiáng)度而補(bǔ)充用煤增加的窯尾煙氣量相疊加,導(dǎo)致預(yù)熱器風(fēng)速增加�����,系統(tǒng)阻力增大��,預(yù)熱器換熱效率下降�,進(jìn)而導(dǎo)致窯系統(tǒng)的熱平衡及物料平衡的關(guān)系產(chǎn)生變化,導(dǎo)致高溫風(fēng)機(jī)風(fēng)量上升��,窯尾預(yù)熱器的排氣溫度升高��,系統(tǒng)的總熱耗增加�。高長(zhǎng)明通過(guò)分析北京金隅和廣州越堡的數(shù)據(jù)認(rèn)為,污泥水泥窯協(xié)同處置系統(tǒng)中��,水分的進(jìn)入導(dǎo)致單位熟料熱耗增加3%~4%、電耗增加8%~12%����;饒珊珊等發(fā)現(xiàn)污泥在窯尾煙室投加時(shí),喂煤量保持不變的情況下�,熟料的產(chǎn)量下降10%左右,折合燃煤量為310.1 kg/t濕污泥�����;湖州南方水泥有限公司利用5 000 t/d水泥熟料生產(chǎn)線協(xié)同處置200 t含水率80%污泥(單條生產(chǎn)線)����,統(tǒng)計(jì)燃煤量約150 kg/t濕污泥

經(jīng)深度脫水或干化處理后,污泥可為水泥窯提供一定熱量��。廣州越堡項(xiàng)目發(fā)現(xiàn)�����,隨著污泥含水率的波動(dòng)�,其對(duì)窯尾總熱量的貢獻(xiàn)率在1%~10%變化,2009年進(jìn)廠污泥平均熱值(干基低位熱值)13.79 MJ/kg(1 MJ/kg=239.14 Kcal/kg)��,污泥干化過(guò)程中��,熱值隨著有機(jī)物的減少而損失����,實(shí)測(cè)每噸污泥(折合為80%含水率)可節(jié)省原煤170 kg;華新水泥(黃石)項(xiàng)目中�,當(dāng)入窯污泥含水率為50%時(shí)(熱值650 Kcal/kg),窯內(nèi)熱值平衡��;當(dāng)含水率為80%時(shí)����,每噸污泥需補(bǔ)煤120 kg(5 000 Kcal/kg);根據(jù)萬(wàn)安華新項(xiàng)目的經(jīng)驗(yàn)��,污泥干基熱值為800~1 000 Kcal/kg且污泥含水率小于30%~40%時(shí)會(huì)節(jié)煤��。

1.5 對(duì)煙氣中重金屬的影響

在各類(lèi)重金屬中��,高揮發(fā)性元素汞(Hg)主要凝結(jié)在窯灰上或隨煙氣帶走形成外循環(huán)和排放����。有研究建議,污泥在水泥行業(yè)使用時(shí)汞含量不應(yīng)超過(guò)0.5 mg/kg�;荷蘭禁止含汞污泥在發(fā)電廠協(xié)同處置,同時(shí)也為水泥窯設(shè)定了汞的特殊限值���。易揮發(fā)元素鉈(Tl)絕大部分滯留在預(yù)熱器內(nèi)����,少量可隨窯灰?guī)Щ馗G系統(tǒng),隨廢氣排放的約占0.01%��。

污泥中的其他重金屬對(duì)煙氣的達(dá)標(biāo)排放影響較小����。郭慶海等通過(guò)水泥窯協(xié)同處置石灰干化污泥,發(fā)現(xiàn)煙氣中重金屬濃度雖然有所提高���,但是仍低于排放上限一個(gè)數(shù)量級(jí)��;聶小琴等的小試表明����,干化污泥協(xié)同處置時(shí)煙氣中的重金屬濃度僅提高10%~28%��。

1.6 對(duì)煙氣中NOx的影響

在工程和試驗(yàn)中均發(fā)現(xiàn)�,污泥摻燒可降低水泥窯的NOx排放量,減少氨水投量��。原因推測(cè)如下:污泥中的氨類(lèi)�����、氰、烴根等還原性成分可將煙氣中的NOx還原成氮?dú)?���;污泥消耗氧氣或通過(guò)水煤氣反應(yīng)形成CO����,消耗NOx形成所需氧氣并還原NOx;污泥通過(guò)炭化作用生成活性炭�,吸附或還原NOx。

廣州越堡項(xiàng)目發(fā)現(xiàn)��,污泥干化后可作為脫硝材料使用��,系統(tǒng)NOx排放值230 mg/Nm3(10%O2)��;重慶拉法基南山工廠中�����,投加污泥后水泥窯煙氣的SO2含量無(wú)變化����,NOx含量下降��;華新水泥(黃石)項(xiàng)目中發(fā)現(xiàn)�,處置RDF和污泥后NOx減排量可達(dá)20%~30%���,可減少氨投加量70%��;遵義拉法基項(xiàng)目投加RDF和污泥后���,窯尾NOx和SO2排量會(huì)下降,NOx的減排效果更為明顯��。

2 污泥水泥窯協(xié)同處置能力分析

2.1 水泥窯規(guī)模及變化

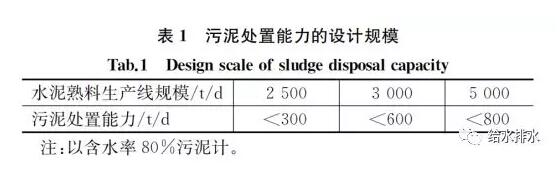

我國(guó)相關(guān)標(biāo)準(zhǔn)規(guī)范提出��,污泥水泥窯協(xié)同處置宜在2 000 t/d及以上新型干法水泥熟料生產(chǎn)線上進(jìn)行���。不同規(guī)模的熟料生產(chǎn)線污泥處置能力如表1所示��。

我國(guó)2016 年的水泥產(chǎn)量約占全世界產(chǎn)量的60%����;據(jù)水泥協(xié)會(huì)公開(kāi)數(shù)據(jù)顯示��,截至2017年底���,全國(guó)新型干法水泥生產(chǎn)線累計(jì)1 715條����,設(shè)計(jì)年熟料產(chǎn)能達(dá)18.2億t,實(shí)際年熟料產(chǎn)能超過(guò)20億t��。仍在運(yùn)行的2 500 t/d以下的水泥熟料生產(chǎn)線目前比例為18%�����;2 500~5 000 t/d生產(chǎn)線最多�,達(dá)到57%���;5 000~10 000 t/d生產(chǎn)線占24%�,高于10 000 t/d的生產(chǎn)線小于1%��。

《水泥工業(yè)“十三五”發(fā)展規(guī)劃》指出�,截至2017年,我國(guó)依托新型干法水泥窯技改建成或正在建設(shè)協(xié)同處置生活垃圾�、城市污泥、產(chǎn)業(yè)危險(xiǎn)廢棄物的水泥熟料生產(chǎn)線有100多條����;雖然到2020年末我國(guó)將壓減水泥熟料產(chǎn)能20%(4億t)���,但水泥窯協(xié)同處置生產(chǎn)線占比將由2015年的3%提高至15%。

假設(shè)目前全國(guó)10%的水泥窯熟料產(chǎn)能可用于協(xié)同處置污泥���,則每年有2億t熟料產(chǎn)能可供利用����;按照脫水污泥與熟料產(chǎn)量比例為5%計(jì)算��,每年2億t熟料產(chǎn)量可協(xié)同處置脫水污泥1 000萬(wàn)t����,約為我國(guó)污泥總產(chǎn)量的1/5。

2.2 協(xié)同處置形式

目前各類(lèi)污泥水泥窯協(xié)同處置項(xiàng)目的脫水污泥處置能力總計(jì)超過(guò)6 000 t/d��。部分中小城市的水泥窯協(xié)同處置設(shè)施以污泥窯尾直噴為主�,污泥干化設(shè)施多為2010年前后建成并投入運(yùn)營(yíng),2015年后建成的協(xié)同處置設(shè)施主要接收經(jīng)深度脫水����、干化或采用其他方式處理后的污泥,污泥含水率一般為30%~60%����,單條生產(chǎn)線接收污泥量100~300 t/d居多��。

預(yù)計(jì)新建污泥水泥窯協(xié)同處置設(shè)施將以接收深度脫水和干化污泥為主�����,單條生產(chǎn)線污泥處置規(guī)模一般為300 t/d以下��。

2.3 協(xié)同處置發(fā)展趨勢(shì)

2.3.1 磷回收需求將影響污泥水泥窯協(xié)同處置的應(yīng)用

目前部分國(guó)家對(duì)污水中磷回收的重視程度日益增強(qiáng)����,由于無(wú)法回收污泥中的磷��,污泥水泥窯協(xié)同處置可能因此受到影響�。

德國(guó)的研究表明�����,從污水和污泥中提取的磷理論上可替代其60%的磷進(jìn)口量���。因此最新的德國(guó)污泥處置法規(guī)修訂稿提出污泥中磷含量超過(guò)20 g/kg時(shí)不得混合焚燒����,應(yīng)在熱處理前通過(guò)化學(xué)沉淀制備鳥(niǎo)糞石,污泥單獨(dú)焚燒產(chǎn)生的爐渣應(yīng)作為肥料或單獨(dú)儲(chǔ)存以便后期回用做肥料�。

應(yīng)該說(shuō)明的是,污泥處置方式與成本密切相關(guān)���。發(fā)達(dá)國(guó)家用于污泥處置的費(fèi)用較高���,但是對(duì)于投資不足以支持諸如磷回收等技術(shù)的大多數(shù)國(guó)家而言,水泥窯協(xié)同處置將是一種安全而且環(huán)境友好的方案���。

2.3.2 水泥行業(yè)碳減排的需求將促進(jìn)污泥水泥窯協(xié)同處置的應(yīng)用

水泥行業(yè)的碳排放占世界碳排放總量的5%��,預(yù)計(jì)至2050年����,世界水泥需求量將保持增長(zhǎng)趨勢(shì)�。采用替代能源可減少化石燃料的消耗,污泥水泥窯協(xié)同處置將有效減少碳排放��,促進(jìn)水泥行業(yè)的綠色轉(zhuǎn)型�����。

2.3.3 科學(xué)的決策方法將促進(jìn)污泥水泥窯協(xié)同處置的應(yīng)用

在當(dāng)前技術(shù)經(jīng)濟(jì)條件下�,污泥水泥窯協(xié)同處置在很多情況下將是多目標(biāo)分析推薦的最優(yōu)方案�。Rolf等對(duì)瑞士污泥處置技術(shù)路線進(jìn)行了多目標(biāo)分析�,發(fā)現(xiàn)“干化+水泥窯協(xié)同處置”的環(huán)境指標(biāo)和經(jīng)濟(jì)指標(biāo)最優(yōu),成本—效益分析得分最高����;Vouk等對(duì)克羅地亞北亞德里亞地區(qū)的多種污泥處置方式進(jìn)行了比較,發(fā)現(xiàn)污泥水泥窯協(xié)同處置是經(jīng)濟(jì)性最佳的方案���,也是經(jīng)濟(jì)風(fēng)險(xiǎn)最低的方案�。

3 建議及展望

3.1 建議

根據(jù)對(duì)水泥生產(chǎn)企業(yè)的調(diào)研結(jié)果����,提出如下建議:

(1)建設(shè)循環(huán)經(jīng)濟(jì)產(chǎn)業(yè)園,不同的污染企業(yè)可實(shí)現(xiàn)物質(zhì)循環(huán)�����,形成產(chǎn)品-原料鏈條�。

(2)建議政府協(xié)調(diào)各污泥處理水泥窯的檢修時(shí)間����,避免污泥積壓。

(3)建議在嚴(yán)格監(jiān)管的基礎(chǔ)上��,實(shí)現(xiàn)污泥的跨境處理,從而充分發(fā)揮水泥窯的處置潛力��。

(4)企業(yè)和政府的責(zé)任劃分和付費(fèi)主體應(yīng)進(jìn)一步明確�����。

(5)建議政府出臺(tái)污泥水泥窯協(xié)同處置優(yōu)惠政策���,如污泥協(xié)同處置電價(jià)補(bǔ)貼��。

3.2 展望

污泥水泥窯協(xié)同處置具有有機(jī)物分解徹底����、二次污染少�����、環(huán)境與經(jīng)濟(jì)效益顯著等特點(diǎn)��;此技術(shù)在我國(guó)已經(jīng)有近20年的研究與實(shí)踐��,有多種類(lèi)型的設(shè)施相繼投入使用并持續(xù)穩(wěn)定運(yùn)行�����,充分證明其具有較高的可靠性。因此在當(dāng)前污泥填埋����、土地利用或其他資源化利用出路不順暢的情況下,污泥水泥窯協(xié)同處置不失為一種較好的選擇��。

隨著環(huán)境治理程度的逐步深化�、污泥處置管理工作的逐步規(guī)范,污泥水泥窯協(xié)同處置的優(yōu)勢(shì)將更加明顯����、應(yīng)用將更加普遍,污泥水泥窯協(xié)同處置將迎來(lái)高速發(fā)展階段�����。

致謝:本文為國(guó)家污泥處理處置產(chǎn)業(yè)技術(shù)創(chuàng)新戰(zhàn)略聯(lián)盟的專項(xiàng)課題“污泥在水泥窯協(xié)同焚燒調(diào)研”工作成果���,感謝廣州市越堡水泥有限公司�、重慶拉法基水泥有限公司����、上海萬(wàn)安華新水泥有限公司��、北京水泥廠有限公司、華新環(huán)境工程(黃石)有限公司�����、遵義三岔拉法基瑞安水泥有限公司���、安徽銅陵海螺水泥有限公司對(duì)現(xiàn)場(chǎng)調(diào)研活動(dòng)的支持和指導(dǎo)�。

特此聲明:

1. 本網(wǎng)轉(zhuǎn)載并注明自其他來(lái)源的作品�,目的在于傳遞更多信息,并不代表本網(wǎng)贊同其觀點(diǎn)��。

2. 請(qǐng)文章來(lái)源方確保投稿文章內(nèi)容及其附屬圖片無(wú)版權(quán)爭(zhēng)議問(wèn)題����,如發(fā)生涉及內(nèi)容、版權(quán)等問(wèn)題��,文章來(lái)源方自負(fù)相關(guān)法律責(zé)任�����。

3. 如涉及作品內(nèi)容��、版權(quán)等問(wèn)題���,請(qǐng)?jiān)谧髌钒l(fā)表之日內(nèi)起一周內(nèi)與本網(wǎng)聯(lián)系����,否則視為放棄相關(guān)權(quán)益。