目前國家的技術(shù)政策中推薦采用厭氧消化工藝對污水處理廠污泥進(jìn)行減量化和穩(wěn)定化處理���,但在厭氧消化過程中除產(chǎn)生甲烷外,還會釋放高濃度的氮����,這部分高氨氮隨脫水濾液回流到污水處理系統(tǒng),增加污水處理的投資和運(yùn)行費(fèi)用���。北京某污水處理廠采用厭氧氨氧化工藝對高氨氮污泥脫水濾液單獨(dú)集中處理,可解決上述問題���。

北京市某污水處理廠泥區(qū)在優(yōu)化改造中面臨諸多問題�,其中沼液處理問題直接影響了該廠污水處理的效果和成本����。熱水解和厭氧消化后的污泥經(jīng)脫水后產(chǎn)生脫水濾液(沼液),該濾液中氨氮濃度較高�����,如果不進(jìn)行處理直接排至廠區(qū)生物處理系統(tǒng)����,將對再生水處理工藝中總氮的出水指標(biāo)造成一定的影響����,使污水中碳氮比不足的問題更加突出����,增加大量的碳源投加量,增加污水處理的難度和處理成本���。因此有必要將這部分污水單獨(dú)收集處理��,以減少這部分污染物對污水處理設(shè)施的沖擊以及系統(tǒng)的氮負(fù)荷���。

脫氮技術(shù)中,厭氧氨氧化技術(shù)作為新興工藝��,克服了諸多傳統(tǒng)脫氮工藝的缺點(diǎn)��,受到了普遍關(guān)注����。因此,在本設(shè)計中���,如何選擇最優(yōu)技術(shù)路線以及在原有研究基礎(chǔ)上進(jìn)行設(shè)計優(yōu)化是設(shè)計人員需要解決的主要問題�����。

1厭氧氨氧化工藝的優(yōu)點(diǎn)

厭氧氨氧化工藝相比于傳統(tǒng)的硝化反硝化工藝具有如下優(yōu)點(diǎn):

(1)節(jié)省能源和碳源:厭氧氨氧化在缺氧條件下進(jìn)行��,無需氧氣的供應(yīng)�,可節(jié)省62.5%的能源消耗;并且厭氧氨氧化過程徹底改變了過去需要通過投加電子供體(碳源)才能脫氮的傳統(tǒng)途徑(反硝化),大大節(jié)省碳源;此外能量減少也意味著CO2排放的降低�。

(2)不會產(chǎn)生pH下降因而無需補(bǔ)堿,不存在亞硝酸鹽的累積可能產(chǎn)生的毒性,因而容易經(jīng)濟(jì)地實(shí)現(xiàn)工藝控制�。

(3)減少污泥產(chǎn)量:厭氧氨氧化菌生長慢、產(chǎn)率低���,工藝剩余污泥量少,因此污泥處置費(fèi)用低�。

(4)高負(fù)荷,減少占地面積:厭氧氨氧化氮去除效率高��,因此該工藝總體負(fù)荷高��,可以減少工藝占地���,降低工藝基建費(fèi)用���。

2工程設(shè)計

2.1

工程概況

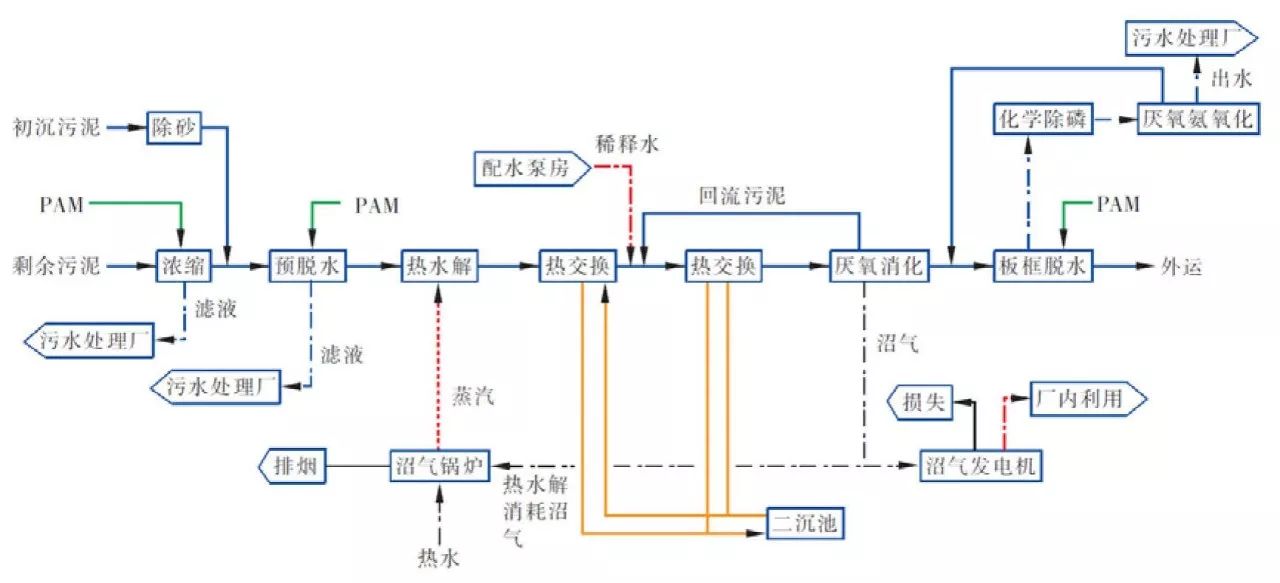

北京市某污水處理廠處理規(guī)模為60萬噸�,污泥產(chǎn)量約為878噸/日�����,同時接收其他廠外運(yùn)污泥342噸/日�����,總處理規(guī)模1220噸/日(以含水率80%計��,不含廠內(nèi)污泥系統(tǒng)回流量)��,污泥處理工藝采用濃縮+預(yù)脫水+熱水解+厭氧消化+板框脫水(見圖1)���。剩余污泥進(jìn)入污泥濃縮��、預(yù)脫水系統(tǒng)�,經(jīng)過濃縮機(jī)濃縮后����,與經(jīng)過除砂的初沉污泥混合,利用預(yù)脫水機(jī)脫水與外廠輸送的脫水污泥混合后進(jìn)入熱水解系統(tǒng)�����。熱水解處理后的污泥經(jīng)過

稀釋及冷卻后,進(jìn)入新建的污泥消化池進(jìn)行厭氧消化�����。消化后的污泥經(jīng)板框壓濾脫水系統(tǒng)進(jìn)行脫水至含水率60%以下��。脫水后泥餅外運(yùn)處置�。

圖1 污泥處理流程圖

污泥處理過程中產(chǎn)生的污水包括污泥濃縮上清液、熱水解消化污泥脫水的濾液�。污泥濃縮的上清液中主要含有部分SS; 污泥在經(jīng)過20多天厭氧消化后,大概24%的微生物被降解�,每降解1kg微生物產(chǎn)生0.124kg氮,因此部分氮磷又被釋放到污泥脫水的壓濾液中��,有關(guān)數(shù)據(jù)顯示���,經(jīng)過厭氧消化后污泥水中氮的含量約占進(jìn)水污水氮含量的10%左右,常規(guī)設(shè)計中回到污水處理系統(tǒng)會加重污水廠的負(fù)擔(dān)�,因此需要對污泥脫水的壓濾液進(jìn)行單獨(dú)處理。

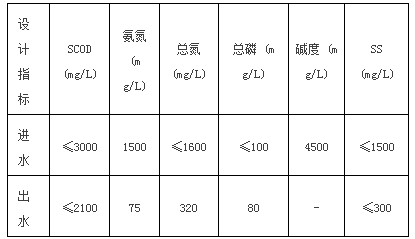

本工程厭氧氨氧化系統(tǒng)設(shè)計規(guī)模(平均流量)為3500m3/d�����,根據(jù)中試和國內(nèi)外相近工程水質(zhì)數(shù)據(jù),確定了厭氧氨氧化系統(tǒng)進(jìn)出水水質(zhì)(見表1)���。

表1 厭氧氨氧化系統(tǒng)設(shè)計進(jìn)出水水質(zhì)

2.2技術(shù)路線

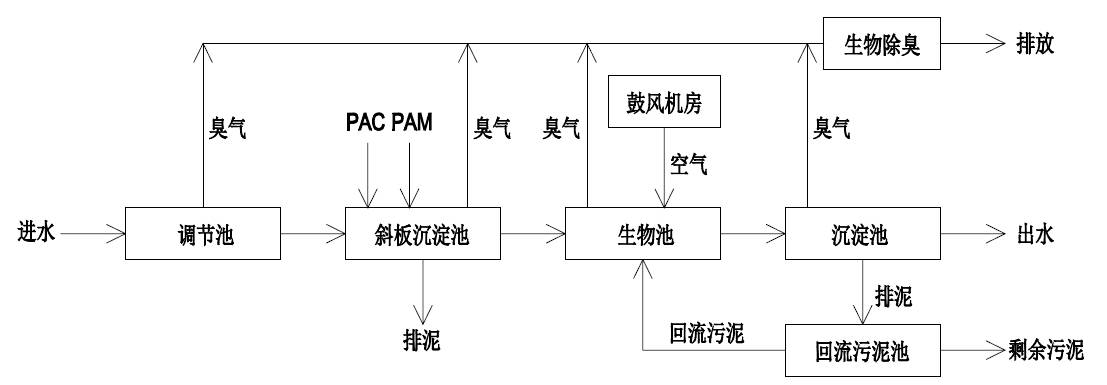

根據(jù)經(jīng)驗(yàn)水質(zhì)數(shù)據(jù)�����,最初選定技術(shù)路線為進(jìn)水—調(diào)節(jié)池—斜板沉淀池— 一段生物池— 一段沉淀池—二段生物池—二段沉淀池—出水����。脫水后的污泥消化液中除氨氮濃度比較高外���,還有較高TP��、SS���、COD,為了保證反應(yīng)器的脫氮效果���,在前端增加混凝沉淀處理單元�����,去除TP�、SS。然后進(jìn)入一段生物池和一段沉淀池�,去除COD。將TP���、SS����、COD去除后進(jìn)入二段生物池和二段沉淀池進(jìn)行脫氮���。通過中試運(yùn)行結(jié)果發(fā)現(xiàn)���,對于C/N比不高的污水,一段反應(yīng)池的COD去除率在20-30%之間��,此工藝流程僅適用于C/N比高的污水����。

因此,針對某污水處理廠熱水解消化污泥脫水濾液的水質(zhì)���,將工藝流程優(yōu)化為進(jìn)水—調(diào)節(jié)池—斜板沉淀池—生物池—沉淀池—出水(見圖2)。脫水濾液通過重力流方式進(jìn)入調(diào)節(jié)池�,完成水量與水質(zhì)的均化后�,通過進(jìn)水泵輸送至斜板沉淀池��,在斜板沉淀池中去除TP����、SS和部分COD,上清液通過重力流入生物池���,在生物池中完成氨氮與總氮的自養(yǎng)去除���。生物池內(nèi)的泥水混合物自流進(jìn)入沉淀池,通過重力沉降作用泥水分離���,上清液作為本系統(tǒng)出水排放至廠內(nèi)退水管線����。

圖2 厭氧氨氧化系統(tǒng)工藝流程

特此聲明:

1. 本網(wǎng)轉(zhuǎn)載并注明自其他來源的作品���,目的在于傳遞更多信息����,并不代表本網(wǎng)贊同其觀點(diǎn)。

2. 請文章來源方確保投稿文章內(nèi)容及其附屬圖片無版權(quán)爭議問題�,如發(fā)生涉及內(nèi)容、版權(quán)等問題�,文章來源方自負(fù)相關(guān)法律責(zé)任。

3. 如涉及作品內(nèi)容����、版權(quán)等問題,請?jiān)谧髌钒l(fā)表之日內(nèi)起一周內(nèi)與本網(wǎng)聯(lián)系��,否則視為放棄相關(guān)權(quán)益����。